Các loại Rapid Prototyping cho sản xuất kim loại

Sản phẩm chất lượng đang tiến triển - từ thiết kế, đến sản xuất, đến thị trường - nhanh hơn bao giờ hết

Giới thiệu một sản phẩm mới ra thị trường bao gồm một quá trình thiết kế phức tạp, nghiên cứu thị trường và sản xuất. Tạo mẫu nhanh là một phần của quá trình này, nơi các bộ phận của bộ phận được thực hiện để phát triển một mô hình làm việc của sản phẩm-kiểm tra tính năng và hạn chế của nó. Những nguyên mẫu này có thể được làm từ nguyên liệu giống như sản phẩm cuối cùng, hoặc một vật liệu thay thế có thể được sử dụng cho mục đích của các trường hợp thử nghiệm.

Một số phương pháp tạo mẫu kim loại bao gồm:

- in 3d

- Đúc cát (kiểu gỗ)

- Đúc đầu tư (mô hình sáp)

- Chế tạo một phần trực tiếp từ kim loại cổ phiếu

- Gia công phần trực tiếp từ kim loại cổ phiếu

Phương pháp lập mẫu nhanh và ứng dụng

Mỗi phương thức tạo mẫu đều có những ưu và khuyết điểm của nó, cũng như các yếu tố làm cho nó phù hợp nhất cho một số dự án nhất định.

In 3d

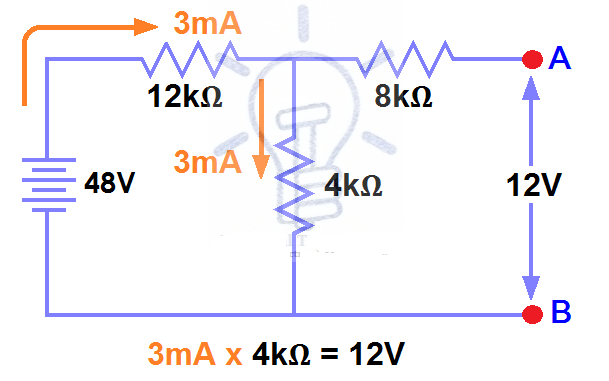

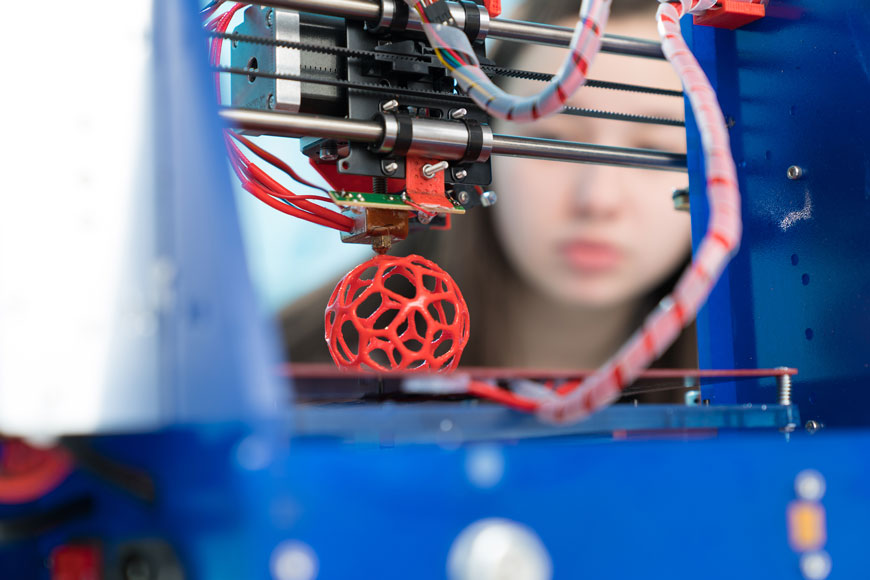

In 3D là một quá trình tương đối mới còn được gọi là sản xuất phụ gia - quá trình in một lớp sản phẩm tại một thời điểm cho đến khi một thành phần 3D được xây dựng bởi nhiều lớp. Mỗi lớp có thể dày khoảng 100 micron. Máy in được điều khiển bởi một hệ thống máy tính, lấy một thiết kế 3D làm đầu vào và tạo ra sản phẩm 3D như đầu ra.

Công nghệ đã phát triển theo thời gian, và một loạt các vật liệu đã có sẵn để in. Nhựa, nylons, nhựa, bạc, titan, thép, sáp, photopolyme và polycarbonate đều có thể được sử dụng làm vật liệu in 3D.

In 3D là một dạng sáng tạo của sản xuất phụ gia - in một lớp của sản phẩm tại một thời điểm cho đến khi thành phần 3D được tạo ra

Có ba loại máy in 3D chính:

- Sự thiêu kết laser chọn lọc (SLS) sử dụng vật liệu in được cung cấp dưới dạng bột. Mỗi lớp của một phần được tạo ra bằng cách làm tan bột bằng laser. Bột tươi được lăn trên đầu của phần đã hoàn thiện một phần và quá trình này được bắt đầu lại cho đến khi toàn bộ phần được chế tạo.

- Mô hình hoá lắng đọng (FDM) sử dụng sợi nhiệt dẻo và tan chảy nó để đùn. Việc ép đùn được kiểm soát chính xác bởi máy tính theo thiết kế 3D, in từng lớp liên tiếp.

- Bản đồ hình sao cũng sử dụng laser, nhưng trong trường hợp này, một sản phẩm lỏng được kiên cố hóa một lớp mỗi lần bởi hoạt động laser - nó được kiểm soát để phù hợp với thiết kế.

In 3D rất phổ biến cho việc tạo mẫu nhanh vì quá trình này rất hiệu quả về tài nguyên. Không cần dụng cụ dây chuyền sản xuất, yêu cầu về lao động là tối thiểu, và rất ít chất thải được tạo ra. Bất lợi của việc in 3D là có thể tốn nhiều thời gian, và đôi khi ngày, để xây dựng các bộ phận phức tạp. Kích thước phần bị giới hạn bởi vùng in của máy. Ngoài ra, nó có thể không thể sản xuất một phần trong vật liệu mong muốn do điểm nóng chảy rất cao của một số kim loại.

Đúc cát

Trong kim loại đúc, mẫu được sử dụng để làm cho khuôn mà sẽ được sử dụng để đúc một phần kim loại. Một mẫu nguyên mẫu được thực hiện theo cách đơn giản và hiệu quả nhất để có thể kiểm tra và điều chỉnh phần nếu cần. Vì lý do này, mẫu thường được sử dụng để làm khuôn cát vì đây là khuôn rẻ nhất và nhanh nhất để sản xuất. Từ đầu đến cuối, nguyên mẫu có thể được thực hiện trong 2 đến 4 tuần sử dụng một mô hình gỗ lỏng lẻo.

Một mẫu gỗ rời được làm từ gỗ bởi một nhà chế tạo khuôn mẫu bằng cách sử dụng các kỹ thuật như quay, dụng cụ, làm khuôn và làm việc bằng gỗ. Mẫu được sản xuất theo thiết kế nguyên mẫu với một số dung sai được xây dựng để co ngót, xảy ra khi kim loại nguội. Trường hợp thiết kế nguyên mẫu yêu cầu bộ phận với backdraft, những bộ phận này được làm như mảnh lỏng lẻo của mô hình được tổ chức tại chỗ bằng chân.

Cát khuôn được đặc biệt tạo thành với sự pha trộn hợp lý của các thành phần để nó có những đặc tính cần thiết cho đúc kim loại. Nó phải giữ hình dạng của nó, không để quá nhiều độ ẩm, và cho kết thúc chất lượng tốt. Cát được đóng gói xung quanh mô hình gỗ lỏng lẻo để tạo thành một dàn, sau đó có thể được sử dụng để tạo ra nguyên mẫu kim loại.

Đúc một nguyên mẫu bằng kim loại là một quá trình đúc chuẩn khi kim loại bị tan chảy, thành phần được kiểm soát và kim loại nóng chảy đổ vào khuôn. Sau khi làm mát, nấm mốc bị vỡ và nguyên mẫu kim loại đã sẵn sàng để hoàn thiện.

Đúc kim loại của một nguyên mẫu nhanh với một mô hình gỗ lỏng là phổ biến do chi phí sản xuất thấp, và tương đối dễ dàng điều chỉnh mô hình và làm lại nếu cần thiết. Cũng có thể tạo ra nguyên mẫu trên cùng một vật liệu như sản phẩm cuối cùng, do đó cắt bỏ các bước tiếp theo của sự phát triển xuống dòng. Các nhà sản xuất thường thấy rằng quá trình để phát triển một nguyên mẫu thường trở thành phương pháp để sản xuất cuối cùng với các sửa đổi nhỏ.

Đúc đầu tư

Đúc đầu tư cũng là một quá trình đúc kim loại, nhưng sử dụng một kỹ thuật khác nhau để làm cho khuôn mẫu cho việc tạo khuôn. Bước đầu tiên là tạo ra một mẫu wax phù hợp với thiết kế cho nguyên mẫu. Về mặt lịch sử, các mô hình sáp đã được chế tạo bằng máy ép phun hoặc ép sáp, nhưng các vật liệu mới và sự phát triển của in 3D đã tạo ra cơ hội cho các mẫu đúc đầu tư được thực hiện dễ dàng và nhanh chóng hơn.

Một khi mô hình đã được thực hiện, nó được đặt trong vật liệu gốm mà có hình dạng của mô hình khi nó đặt. Khuôn sau đó được nung nóng cho đến khi sáp tan chảy và chảy ra khỏi khuôn đúc - do đó tên thay thế của nó, bị mất sáp đúc. Các quy trình đúc đúc tiêu chuẩn tuân theo, trong đó kim loại nóng chảy đổ vào dàn. Khi kim loại đã nguội và kiên cố hóa, các mảnh gốm bị phá vỡ, để nguyên mẫu kim loại đã sẵn sàng để hoàn thiện.

Ưu điểm của phương pháp tạo mẫu nhanh này tương tự như mô hình gỗ rời - với lợi ích bổ sung về dung sai và kết thúc tốt hơn.

Chế tạo nguyên mẫu bằng kim loại

Vật liệu kim loại cổ phiếu bao gồm tấm, thanh, ống, thanh và dây. Bất kỳ loại nào trong số này có thể được sử dụng làm nguyên liệu thô để chế tạo ra một nguyên mẫu bằng kim loại như là một bước tiếp theo ở hạ nguồn thay vì thông qua sản xuất chính như đúc hoặc in 3D.

Đối với sản xuất mẫu tấm kim loại, nhiều quy trình khác nhau có thể được sử dụng để tạo ra một nguyên mẫu. Ví dụ, mô hình vật lý có thể được phẳng và đặt trên tấm kim loại để sử dụng nó như là một khuôn mẫu, sau đó laser hoặc ngọn đuốc có thể được sử dụng để cắt đường vạch và lỗ, và để đánh dấu uốn cong. Máy ép có thể được sử dụng để uốn cong kim loại tại các ranh giới được đánh dấu, và các thiết bị hàn chuyên dụng có thể được sử dụng để nối các phần với nhau.

Tạo mẫu nhanh bằng chế tạo hàn cho phép điều chỉnh nhỏ thành các mẫu không có thời gian và chi phí đáng kể

Ống có thể được sử dụng để tạo mẫu bằng cách xử lý nó thông qua một số hoạt động đa dạng để tạo ra một phần nguyên mẫu phù hợp với thiết kế:

- Đuôi mở rộng - mở rộng phần mở ra ở đầu ống vào hình dạng ống khói

- Swaging - giảm hoặc tăng đường kính của ống

- Gấp - các biến dạng nhỏ trên bề mặt kim loại

- Uốn - tạo hình dạng thông qua chèn các đường cong tại các điểm quy định trong ống

- Làm phẳng - sử dụng máy ép để nén ống

- Piercing - tạo lỗ trong vật liệu

- Mở rộng - sử dụng nhiệt và dụng cụ để mở đường kính của ống

Ưu điểm chính của việc chế tạo một nguyên mẫu bằng kim loại từ nguyên liệu thô là hiệu quả về thời gian. Mẫu hoặc khuôn không cần thiết, và các nguyên liệu có sẵn trên kệ. Những bất lợi là một số mẫu thiết kế nguyên mẫu sẽ quá phức tạp cho các quy trình sản xuất tiêu chuẩn và do đó không thể được thực hiện với kỹ thuật này.

Gia công nguyên mẫu kim loại

Tạo mẫu bằng cách đúc đầu tư có thể thành công, và có thể tận hưởng những cải tiến khác bằng việc gia công hoàn thiện

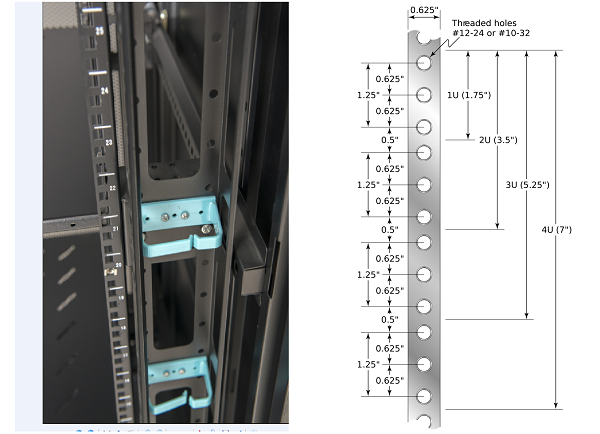

Gia công là bất kỳ quá trình nào mà một mẩu nguyên liệu được cắt thành một hình dạng và kích thước cuối cùng mong muốn bằng quy trình loại bỏ vật liệu được kiểm soát - còn được gọi là chế tạo trừ. Nó có thể được sử dụng để sản xuất các sản phẩm kim loại khác nhau, cũng như các vật liệu như gỗ, nhựa, gốm, và composite. Trong sản xuất hiện đại, gia công được thực hiện bằng cách kiểm soát số máy tính (CNC).

CNC là sự kiểm soát bằng máy tính của các thiết bị gia công để tạo ra một phần theo thiết kế 3D. Thiết bị gia công bao gồm máy tiện, máy xay, thiết bị định tuyến, khoan và máy mài. Nguyên liệu thô cho các máy CNC là các sản phẩm kim loại cố định như thép tấm và thanh.

Một thiết kế 3D được chuyển đổi sang một chương trình máy tính, sau đó được sử dụng bởi hệ thống điều khiển để chỉ đạo các máy móc. Nguyên liệu thô được lựa chọn phải lớn hơn nguyên mẫu được sản xuất bởi vì nó được loại bỏ bằng kim loại bằng cách gia công nguyên mẫu được sản xuất. Máy CNC tiên tiến điều khiển hoạt động trên tất cả 3 trục (x, y, z) và có thể lật phần và chuyển công cụ gia công tự động, kết quả là kết thúc chất lượng cao và mức độ chính xác.

Một máy tính điều khiển số (CNC) cho phép tạo mẫu kim loại với độ chính xác cao

Ưu điểm của máy CNC đối với các kỹ thuật chế tạo khác là hoạt động tự động dựa trên thiết kế 3D. Sự can thiệp của con người còn hạn chế và mẫu thử nghiệm phù hợp với thiết kế với độ chính xác cao. Nguyên mẫu phức tạp hơn có thể được sản xuất bằng máy CNC thông qua hoạt động thủ công. Một bất lợi của các bộ phận gia công là phần được làm bằng cách loại bỏ kim loại từ nguyên liệu thô và điều này dẫn đến lãng phí. Mặc dù chất thải có thể được tái chế, có những liên quan đến chi phí và tổn thất sẽ xảy ra.

Các nghiên cứu điển hình về tạo mẫu nhanh

Ngành công nghiệp ô tô

Nghiên cứu cho thấy sự phát triển trong in ấn 3D đang có những tác động đáng kể đến khả năng của các kỹ sư kiểm tra ý tưởng của họ và đưa sản phẩm ra thị trường một cách nhanh chóng. Một bài báo về ô tô làm nổi bật sự thật là việc thử nghiệm tính khí động học của một số bộ phận ô tô là điều thiết yếu để đánh giá tác động của chúng đối với hiệu suất của chiếc xe. Khi có kết quả kiểm tra, các điều chỉnh nhỏ có thể được thực hiện để thiết kế, và một nguyên mẫu mới được in lại rất nhanh. Đối với thử nghiệm khí động học, không cần thiết phải làm một phần từ vật liệu cuối cùng vì nó là hình dạng đang được thử nghiệm chứ không phải là sức mạnh. In 3D giúp các kỹ sư ô tô đẩy nhanh tốc độ phát triển và nâng cao hiệu quả.

Các ứng dụng khác nhau phù hợp với các phương pháp sản xuất khác nhau. Trong một ví dụ, một nhà thiết kế phát hiện ra điều này khi sản xuất một vòng 2 phần lắp ráp với một không gian cho một thẻ SD micro trong không gian nội bộ. Các nguyên mẫu đầu tiên được chế tạo bởi Direct Metal Laser Sintering (DMLS), nhưng kết cấu bề mặt kém chất lượng và sự lắp ráp kém đã dẫn đến một cuộc điều tra sử dụng một máy CNC với công nghệ xả tĩnh điện. Hiệu suất được cải thiện của nguyên mẫu làm nổi bật những ưu điểm của CNC trong ứng dụng cụ thể này.

Ngành công nghiệp công nghệ cao

Giảm chi phí phát triển là một yêu cầu kinh tế cho nhiều công ty công nghệ cao khi họ mang những tác phẩm mới của họ ra thị trường. Khi Icon Aircraft đưa ra dự án cho chiếc máy bay giải trí A5 của họ, họ đã đầu tư thời gian và năng lượng đáng kể để tìm ra cách hiệu quả và hiệu quả nhất về chi phí để xây dựng các thành phần của mình cho việc tạo mẫu và sản xuất hàng loạt. Một nghiên cứu tình huống chỉ ra rằng Icon Aircraft đã thu được từ 2 đến 3 tuần trong lịch trình sản xuất, 2000 USD và hai người mỗi ngày cho mỗi ống dẫn không khí bằng cách giảm nhu cầu dụng cụ chuyên dụng.

Ngành công nghiệp máy bay

Giải thưởng của Hiệp hội Máy đúc Hoa Kỳ cho năm 2017 đã được trao cho một công ty phát triển một loại đúc mới cho khung ghế hành khách của máy bay. Về mặt lịch sử, thành phần cấu tạo này được làm từ một phôi đơn, nhưng một quy trình thiết kế và kỹ thuật chi tiết tạo ra một cấu trúc lưới được làm từ magiê - một chất liệu nhẹ hơn nhôm, nhưng không thể in bằng 3D. Nguyên mẫu đúc mang lại một sản phẩm có độ bền cần thiết nhưng nhẹ hơn nhiều so với các bộ phận gia công hiện có. Tiết kiệm $ 100k / năm trên một chiếc máy bay chở khách đơn lẻ được tính toán dựa trên việc giảm chi phí nhiên liệu do chỗ ngồi nhẹ hơn, cũng như giảm phát thải liên quan.

Rapid Prototyping và con đường phía trước

Một số lượng ngày càng tăng các phương pháp để sản xuất mẫu thử nghiệm nhanh có sẵn cho những nhà đổi mới và kỹ sư. Mỗi phương pháp có lợi thế và bất lợi riêng. Quá trình đúc phù hợp với các ứng dụng mà nguyên mẫu phải được làm bằng vật liệu giống như thành phẩm, đặc biệt là đối với các kim loại có điểm nóng chảy cao. In 3D phù hợp cho các thành phần nhỏ hơn được làm bằng vật liệu in cụ thể - công nghệ này đang phát triển và cải tiến liên tục. Gia công có thể được sử dụng để cắt kim loại từ một sản phẩm chứng khoán, nơi phức tạp không phải là quá nghiêm trọng và các quy trình tiêu chuẩn như xay xát và mài vẫn có thể được sử dụng.

Sir James Dyson là nhà phát minh, nhà kinh doanh và kỹ sư nổi tiếng, nổi tiếng nhất về sự phát triển của hệ thống chân không cyclonic, thay thế hệ thống chân không túi trong các hệ thống làm sạch nhà. Trong một cuộc phỏng vấn hấp dẫn với BBC , Dyson tiết lộ rằng phát minh của ông đã mất năm năm để hoàn thiện và tổng cộng là 5.127 chỉnh khác nhau và sửa đổi. Ông là một tín đồ vững chắc trong phương châm cổ đại, "Nếu lúc đầu bạn không thành công, thử, thử lại!" Câu chuyện của Dyson làm nổi bật thực tế rằng các nhà phát triển và kỹ sư sản phẩm cần lặp lại nhiều bước phát triển và cải tiến để mang lại những sản phẩm mới thị trường. Cải tiến để tạo mẫu nhanh chóng sẽ tiếp tục làm giảm hiệu quả và giảm chi phí cho lợi ích của người sáng tạo và người tiêu dùng như nhau.

Nguồn: www.reliance-foundry.com